Optimización de Empaques Plegadizos

Seleccionando la Cartulina Correcta.

Los empaques plegadizos son un elemento clave para la venta de muchos productos. Son lo que ve el cliente en el estante de las tiendas. Una empaque plegadizo con buen aspecto, correctamente armado, sin raspaduras ni roturas puede ser la clave para promover sus productos.

La cartulina es la materia prima básica para los empaques plegadizos, está disponible en el mercado en una gran variedad de calidades, calibres y precios distintos.

Las cartulinas más utilizadas para la elaboración de empaques plegadizos son GC (cartulina multicapa) y GT (cartulina caple). Los gramajes comunes oscilan entre 220 y 380 g/m².

Los plegadizos baratos pueden hacer que el departamento de compras se vea bien pero pueden resultar una pesadilla en la línea de empaquetado. Estas pesadillas significan bajas eficiencias que superarán con creces cualquier ahorro obtenido en la compra.

Un 2% de ineficiencia se traduce en una semana de producción perdida. En una línea de empacado de 250 cajas por minuto esto puede significar más de 6 millones de ventas anuales perdidas.

Esto nos lleva a uno de los aspectos más importantes de la selección de la cartulina, su desempeño. Aunque las especificaciones para la cartulina siempre indican su calibre, esto no constituye una característica técnica.

El parámetro más importante de la estabilidad de un empaque plegadizo es la rigidez de la cartulina. Esta es la resistencia que ofrece un material a una carga de flexión y determina su capacidad de carga y rendimiento técnico durante el proceso de empaquetado. Debe hacerse una distinción entre la rigidez en la dirección de la máquina (SM o MD), es decir, la dirección de producción de la cartulina, y la rigidez en la dirección transversal (ST o CD).

Dependiendo de la máquina con la cual se fabrica la cartulina, la relación rigidez SM/ST puede oscilar entre 2.5 y 1.8. La experiencia muestra que una alta rigidez a la flexión en sentido transversal combinada con una baja relación SM/ST resulta ventajosa para el proceso de empaquetado.

Al seleccionar el tipo de cartulina y, por lo tanto, al especificar el material de empaque, la rigidez debe ser la consideración principal. El calibre puede ignorarse o, en el mejor de los casos, proporcionarse como información adicional.

En la práctica, esto significa que si se presentan problemas debidos a una estabilidad inadecuada del empaque plegadizo, se debe verificar la rigidez del material y, si es necesario, incrementarla.

Un aumento en la rigidez no implica necesariamente un aumento en el peso base (y por lo tanto el costo) del material. En algunos casos es posible alterar la calidad del material y lograr una mayor rigidez sin alterar el peso base. Una análisis de la rigidez puede revelar dónde existe la posibilidad de reducir la cantidad (gramaje) de material utilizado y, por lo tanto, el costo. Diversos expertos y consultores afirman que una gran cantidad de empaques plegadizos están excedidos con respecto los requerimientos de calidad de la cartulina utilizada.

Reducir la cantidad de material de empaque es una tarea compleja.

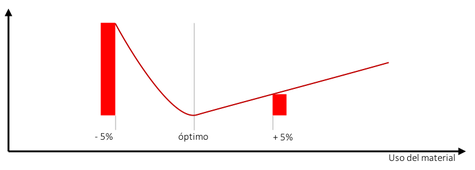

El objetivo al diseñar un empaque plegadizo es utilizar la menor cantidad de cartulina posible, garantizando que el empaque (y el producto envasado) no sufran daños y, al mismo tiempo, evitar interrupciones en la línea de empaquetado. En este contesto es importante señalar que utilizar una cartulina cuyo desempeño se encuentre por debajo de los requerimientos óptimos puede conducir a un incremento de costos mayor al que se produciría si se utilizara una cartulina que supere estos requerimientos en la misma proporción.

Esto debido a que un rendimiento inferior a los valores especificados ocasiona un aumento exponencial de los costos como resultado de los daños al producto o la disminución de la eficiencia del empaque, mientras que una cartulina con características superiores a las especificadas ocasiona simplemente un incremento lineal de los costos (cartulina, transporte y merma).

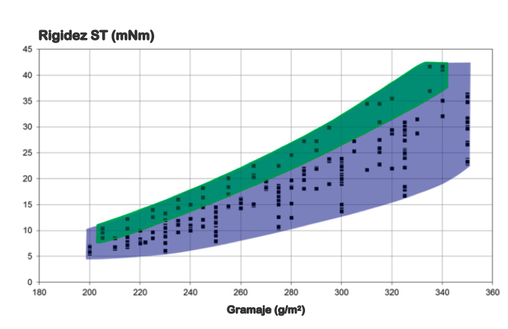

Como se mencionó anteriormente, al factor clave al especificar una cartulina para un empaque plegadizo es la rigidez en sentido transversal. A continuación se muestra como se puede utilizar este factor para asegurar la elección del tipo de cartulina óptimo.

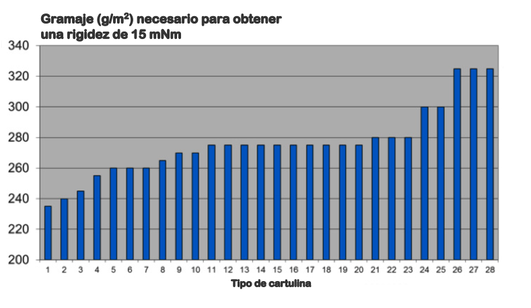

Suponiendo que se requiere una rigidez mínima de 15 mNm para que el empaque plegadizo no genere problemas en la línea de empacado y si graficamos los diferentes gramajes de cartulina que satisfacen este requisito se obtiene la gráfica anterior.

Como se puede apreciar mientras que algunos tipos de cartulina requieren 325 g/m² para cumplir con este requerimiento, otras con apenas 235 g/m² logran este cometido. Un ahorro en peso de más del 25%.

En la práctica, la rigidez se puede clasificar en términos de valores mínimos de rigidez ST (CD mín.) y valores máximos de espesor (D máx.).

Dependiendo de los valores establecidos, un cierto número de tipos de cartulinas cumplen estos requisitos (consulte el área sombreada en verde de la Fig. 2). La experiencia demuestra que tiene sentido limitar la elección a unas pocas calidades de cartulina con una relación de rigidez / calibre similar.

Desde hace algunos años, la industria tabacalera ha estado trabajando en formas de reducir el gramaje de los empaques. Su éxito puede medirse por el hecho de que hace 20 años el ramaje promedio de un paquete de cigarrillos era de 230 a 240 g/m², mientras que hoy en día los ramajes de 200 a 210 g /m² son comunes, y la productividad de la línea de empaquetado se ha incrementado.

En varias industrias se podrían lograr ahorros potenciales de hasta un 25% en la calidad de la cartulina utilizada y, por lo tanto, de hasta un 10% en el costo de sus empaques plegadizos.

Bibliografía.

Folding cartons – indispensable for medicinal products.

Published in "the pharmaceutical industry" issue January 2015.

Authors: Prof. Dr.-Ing. Martin Angerhöfer und Dipl.-Ing. Roland Kleissendorf

Secrets of cartoning – Solving common problems.

Author: John R Henry.

¿Quiere aprender a especificar adecuadamente sus papeles y cartulinas?

Hemos desarrollado un taller especializado para ayudarle a los gerentes de marca, diseñadores gráficos y compradores de impresos a especificar correctamente sus cartulinas y papeles.

EPI Training and

Consulting, S.C.

EPI Training and

Consulting, S.C.